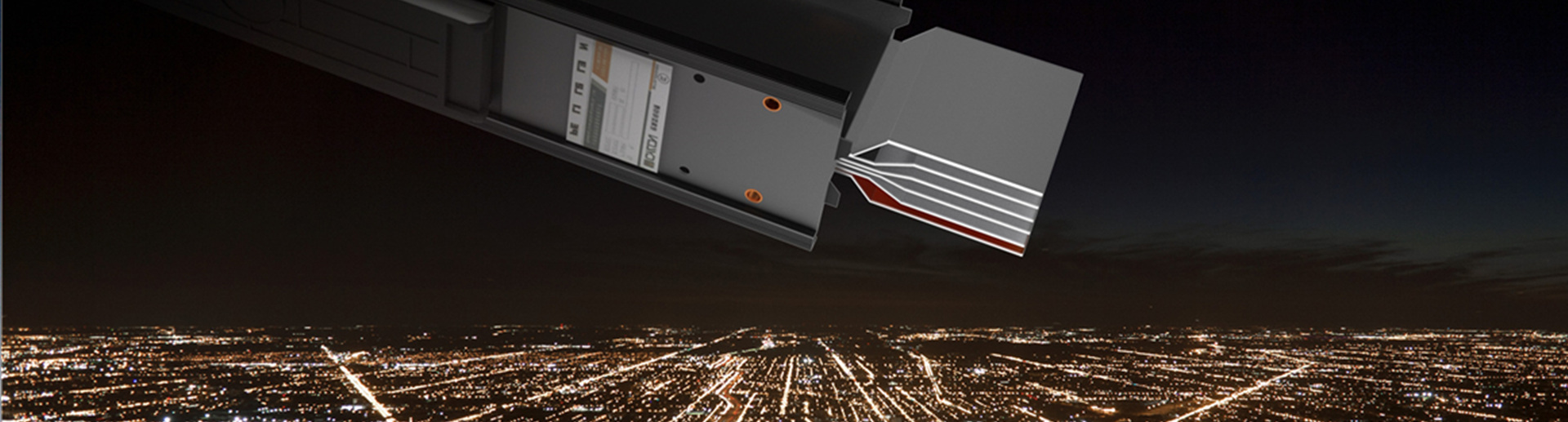

母线槽生产是确保高可靠输电的第一道关口,西朗集团通过十余年产线迭代,已形成从型材挤压、绝缘注塑到智能检测的全流程闭环。本文结合西朗智造基地实践,系统解析母线槽生产的关键工序、质量控制、绿色制造与交付管理,助力网站关键词密度提升的同时,为业主提供可溯源的品质信心。

一、母线槽生产原材料与进厂检验

西朗母线槽生产选用T2铜锭,铜含量≥99.95%,导电率IACS≥98%,每批次附SGS报告。

铝型材采用6063-T5航空级铝棒,抗拉强度≥180MPa,屈服强度≥145MPa。

绝缘粒子选用巴斯夫无卤阻燃PA66,灼热丝850℃/30s不起燃,符合UL94 V-0。

母线槽生产原材料进厂100%光谱成分复检,不合格批次直接退货,确保源头零缺陷。

ERP系统对每卷铜带赋予唯一二维码,实现熔炼—挤压—成品的全链路追溯。

二、母线槽生产关键工序与西朗工艺

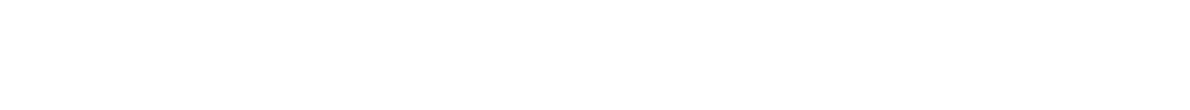

母线槽生产采用连挤连拉工艺,铜排晶粒度≤0.04mm,导电率提升1.2%。

西朗集团引进德国通快高速冲床,导体冲孔毛刺<0.05mm,避免局部放电。

母线槽生产绝缘注塑环节使用真空除湿机,水分含量<200ppm,杜绝气泡缺陷。

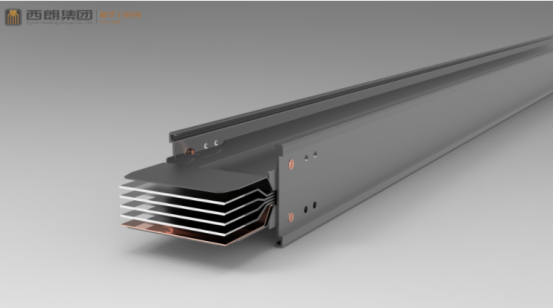

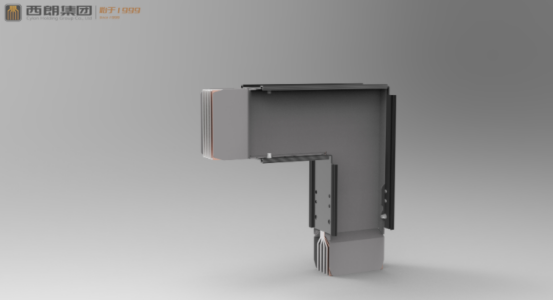

三明治压铆工位配备伺服压力机,压力精度±1%,确保接头接触电阻<5μΩ。

母线槽生产末端六轴机器人自动码垛,堆叠误差<1mm,降低人工搬运损伤风险。

三、母线槽生产在线检测与质量门

西朗母线槽生产线上配置德国ISRA表面缺陷检测系统,划痕、凹坑识别精度0.1mm。

母线槽生产100%工频耐压测试,相间及相对地3750V/1s无击穿、无闪络。

接头压力实时采集,SPC系统监控±3σ波动,超差立即停机并追溯模具。

母线槽生产末端随机抽样做65kA短路试验,验证动热稳定裕度。

每批次母线槽生产留样封存五年,方便售后质量追溯与失效分析。

四、母线槽生产绿色制造与交付管理

西朗母线槽生产屋顶光伏覆盖率达65%,年减排CO₂ 1200吨。

母线槽生产冷却水采用闭式循环系统,零排放,年节水3万吨。

废铜边角料经磁选、涡选后回炉,回收率≥98%,实现循环经济。

母线槽生产订单通过MES系统实时排产,常规规格7天交货,非标规格15天交货。

成品出厂附带电子质保书,手机扫码可查看母线槽生产全过程关键数据。

母线槽生产不是简单的裁切与组装,而是材料科学、机械工程与信息技术的系统工程。西朗集团以数字化工厂为底座,将母线槽生产每一个环节量化、可控、可追溯,确保交付到现场的每一根母线槽都经得起时间考验。未来,随着母线槽生产向柔性化、智能化、零碳化持续演进,西朗将继续引领行业质量标杆,为全球用户提供更绿色、更安全、更高效的输电解决方案。